Hablamos sobre rayos X con el experto

Hablamos sobre rayos X con el experto

P.: ¿Cuáles son las principales tendencias que se están observando desde el punto de vista de la inspección de productos?

R.: Lo que nosotros observamos es un creciente número de pequeñas y medianas empresas planteándose el uso de los sistemas de inspección por rayos X como una solución de inspección viable. Es probable que esto se deba al precio del sistema —que se ha reducido considerablemente a lo largo de los años, al mismo tiempo que la tecnología se ha vuelto más importante— y a las amplias capacidades que la tecnología de rayos X puede ofrecer fuera del ámbito de la detección de contaminantes.

Los requisitos normativos también han sido un factor a tener en cuenta, dado que los fabricantes se adaptan a estándares de seguridad alimentaria como BRC, IFS y SQF. Además, los comerciantes se están volviendo cada vez más exigentes en lo que a la inspección de productos se refiere. Algunos requieren el uso de los rayos X como un dispositivo de inspección y áreas como la de seguridad de rechazo —que garantiza que los productos rechazados se retiren físicamente de la línea de producción– se someten a controles cada vez más estrictos.

La eficiencia de la producción sigue siendo una aspecto clave, además de ser fundamental a la hora de cumplir los objetivos de producción. Los fabricantes se centran en esta cuestión ahora más que nunca, por lo tanto, resulta muy conveniente cualquier sistema que pueda permitir una mejora de la productividad. Los sistemas de inspección por rayos X disponibles en el mercado son hoy capaces de supervisar la eficacia global del equipo (OEE, Overall Equipment Effectiveness), lo que permite la rápida identificación de las posibles áreas de mejora. De este modo, los fabricantes pueden ser más competitivos en términos de fijación de precios, lo que se traduce en una mayor rentabilidad.

P.: ¿Hay algún desafío específico con el que los clientes acudan a usted?

R.: La protección del consumidor y de la marca siguen siendo razones de peso por las que invertir capital en sistemas de inspección por rayos X. Por esa razón, existen peticiones relacionadas con la detección de contaminantes cada vez más pequeños. Los plásticos y otros contaminantes de baja densidad pueden ser difíciles de detectar. Por eso, METTLER TOLEDO sigue esforzándose en avanzar en lo que a niveles de sensibilidad y variedad de materiales se refiere.

El valor añadido es también un rasgo común de los desafíos de los clientes, los cuales suelen preguntarnos lo siguiente: ¿qué aportan los rayos X que las tecnologías alternativas no pueden? Hay una serie de controles de calidad que una máquina de inspección por rayos X puede llevar a cabo al tiempo que detecta contaminantes. Es posible inspeccionar la calidad de los precintos para asegurarse de que ningún producto quede atrapado en ellos, por ejemplo, con los recuentos de componentes, la medición de masa y la detección de niveles de llenado insuficiente o excesivo. Estas comprobaciones pueden realizarse en línea, lo que significa que las velocidades de producción pueden mantenerse al máximo.

P.: ¿Se han implicado más los clientes con las especificaciones?

R.: Con la mayor sofisticación de las líneas de producción, muchos clientes han destinado a especialistas en tecnología a la investigación y comparación de las capacidades de los distintos proveedores. METTLER TOLEDO acoge abiertamente esta práctica, ya que impulsa los avances en tecnología y mantiene cualquier desafío en primera línea. En los últimos años, hemos visto como los fabricantes han ido incluyendo requisitos específicos de rayos X en sus especificaciones de requisitos del operario. Esto demuestra que existe un serio interés en la tecnología de rayos X a la hora de plantearse la adquisición de soluciones de inspección de productos.

P.: ¿Cuáles son los principales elementos que están impulsando a los fabricantes a elegir los rayos X en lugar de otras tecnologías de inspección?

R.: El tipo de empaquetado es un factor determinante cuando un cliente va a seleccionar un equipo de inspección de productos. Por ejemplo, aquellos clientes que empleen empaquetados con láminas metalizadas, bolsas de film metalizado, latas de metal y tarros de vidrio con tapones de metal optarán, naturalmente, por sistemas de inspección por rayos X. El tipo de contaminante que un fabricante espera encontrar también es importante. Tras una auditoría de Análisis de Riesgos y de Puntos Críticos de Control (HACCP) podría constatarse que cualquier contaminante que no sea de metal puede acabar entrando en el proceso de producción. La inspección por rayos X es nuevamente una opción clara para la inspección de cuerpos extraños con ciertos compuestos de hueso calcificado, piedra mineral, vidrio, cerámica, plástico denso y goma.

La capacidad de los sistemas de inspección por rayos X de realizar otros controles de calidad, tal y como hemos mencionado, también será un factor a tener en cuenta. Por ejemplo, pueden realizarse comprobaciones de la integridad del empaquetado, así como comprobaciones para identificar los productos incompletos o ausentes. Todas estas ventajas adicionales tienen un impacto positivo en la calidad general de un producto, lo que permite a las marcas fomentar la confianza del cliente y mejorar la satisfacción general.

P.: ¿Ha cambiado significativamente el ámbito regulador en lo que respecta a los sistemas de inspección por rayos X y a cómo se implementan?

R.: Conforme aumenta el uso de las tecnologías de rayos X, los mercados emergentes establecen normativas sobre la importación y el uso de los sistemas. Estas suelen seguir las normas ya establecidas y en uso en los mercados más consolidados. A este respecto, donde más destaca METTLER TOLEDO es en la estructura de la propia empresa. Cuenta con expertos en la materia por todo el mundo que se mantienen al día de los avances normativos de cada zona, a fin de garantizar que los clientes puedan seguir cumpliendo dichas normativas sea cual sea su ubicación geográfica.

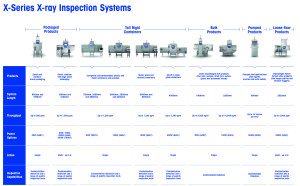

P.: ¿Cómo se ha desarrollado la gama de productos de rayos X de MTPI durante los últimos cinco años?

R.: Nuestra gama de productos y la tecnología se ha desarrollado principalmente en esta época. Un claro ejemplo es la última generación de sistemas de inspección por rayos X. El innovador detector desarrollado por METTLER TOLEDO está en el centro de estas mejoras tecnológicas, lo que nos ofrece un sistema que consume menos energía y que produce menos emisiones de rayos X.

Además, se ha puesto una especial atención en áreas como la sensibilidad del detector, el diseño higiénico, la conformidad con las normativas, la seguridad de los equipos y la configuración automática, así como en la importantísima área de seguridad de los trabajadores. Estos factores ayudan a reducir los costes de funcionamiento, aumentar la productividad y maximizar la seguridad cuando se maneja el equipo.

El hecho de haber avanzado tanto durante años en la tecnología y la fiabilidad de los sistemas ha llevado a la empresa a ofrecer una garantía de cinco años (sujeta a determinadas condiciones) en sus generadores de rayos X. Esto es algo pionero en el sector y un paso muy importante. El gasto de sustitución de un generador puede suponer entre un 20 y un 30 % del coste de una máquina de rayos X y representa uno de los mayores obstáculos para los clientes. Esta nueva opción de garantía se ha introducido para ofrecer una total tranquilidad a los clientes.

P.: ¿Han evolucionado los paquetes de software junto con los propios dispositivos de detección?

R.: En relación con los algoritmos que rigen la sensibilidad de los sistemas de inspección por rayos X, los paquetes de software han avanzado considerablemente en los últimos años, lo que ha dado lugar a mejoras en las capacidades de detección y en la facilidad de uso. Hoy en día, debido a los avances en los algoritmos de software, los sistemas de inspección por rayos X pueden configurarse automáticamente con la mínima intervención por parte del operario. La otra área que ha mejorado significativamente es la conectividad. Cuando un cliente quiere conectar el sistema de inspección por rayos X a su sistema de gestión de producción, nosotros somos capaces de ofrecer una serie de opciones como código de punto de origen (OPC, por su sigla en inglés) o IP EtherNet. De esta forma, los clientes pueden usar un método estandarizado de conectividad, que les permita conseguir una total transparencia de los datos.

P.: ¿Qué puede ofrecer la tecnología de rayos X a los fabricantes en términos de productividad?

R.: La velocidad de la línea de los sistemas de inspección por rayos X es más que suficiente para las velocidades de las líneas de producción modernas, lo que garantiza que perdurarán en el futuro conforme aumentan las velocidades de las líneas debido al incremento de la demanda. A menudo, los clientes preguntan si es posible aumentar las velocidades de las líneas según las exigencias de producción, lo cual es absolutamente posible. Básicamente, nuestros sistemas de inspección por rayos X están preparados para el futuro. Los algoritmos de software que hemos mencionado garantizan, además, que se mantengan las tasas de falsos rechazos conforme a las expectativas del cliente, minimizando, de ese modo, el desperdicio de producto. Los sistemas también supervisan de forma constante la eficacia global del equipo (OEE, Overall Equipment Effectiveness) llegados a ese punto en la línea de producción, lo que ofrece a los clientes los datos que necesitan para realizar mejoras de eficiencia en la línea. Por último, la fiabilidad de los sistemas ha aumentado drásticamente en comparación con los primeros años de la inspección por rayos X, lo que ha tranquilizado a los clientes en lo que respecta al tiempo de actividad del equipo.

P.: ¿Qué será lo siguiente que veamos en la inspección por rayos X? ¿puede la tecnología evolucionar aún más?

R.: No dejamos de explorar mejoras y avances en todos los aspectos relacionados con la tecnología de inspección por rayos X. Contamos con un sólido equipo de investigación y desarrollo con décadas de experiencia, lo cual nos ofrece una importante ventaja. Seguiremos explorando nuevas mejoras de sensibilidades e invirtiendo en software y hardware con el fin de lograr ganancias uniformes en esta área.

Acerca de Paul King:

Paul King es responsable de ventas de METTLER TOLEDO Safeline X-ray, con sede en Royston, Reino Unido. Es responsable de las actividades de venta del campo de la tecnología de rayos X para la inspección de productos y ayuda a los clientes a satisfacer sus requisitos y mejorar sus procesos de inspección. Con más de 28 años de experiencia en las industrias de inspección de alimentos y medicamentos, ha adquirido amplios conocimientos sobre equipos de inspección por rayos X, incluido el diseño de estos sistemas. Paul, que cuenta con formación en ingeniería electrónica y mecánica, también tiene un Máster en Administración y Dirección de Empresas de la Universidad de Northampton, con especialización en administración.