Moldes y matrices

MOLDES Y MATRICES – (José Zayas García, Dpto. Tecnologías del Envase de ainia)

Introduccion Molde y Matrices

Un molde es aquella cavidad que da forma a una pieza de material en estado líquido, ya sea plástico o metal. (cuando es este caso, se suele llamar matriz). En general, se recurre a la ayuda de presión y temperatura para manejar el material y forzarlo a entrar y alcanzar toda la superficie de la cavidad. No es objetivo de este trabajo explicar los procedimientos tecnológicos en los que participan moldes, sino realizar una presentación de esta herramienta en términos generales aplicada al desarrollo de envases y embalajes o componentes para los mismos.

Características técnicas principales (moldes y matrices)

Tipos de moldes

Los moldes se pueden clasifican en función de distintos criterios. Uno puede ser el proceso de transformación en el que participa. Así pues, se hay moldes de:

· Inyección

· Soplado

· Termoformado

· Moldeo rotacional

· Prensado

Figura. Ejemplo de molde

Otra clasificación viene dada por las propias características del molde. En este caso puede ser:

· Molde convencional de dos mitades (Estándar): una vez formada la pieza, las dos mitades se separan y la pieza se libera sin necesidad de ayuda externa.

· Moldes de correderas: aquel molde que para el desmoldeo se necesitan elementos que se desplacen impulsados mecánica o hidráulicamente.

· Moldes de pisos: se superponen diferentes cavidades para el caso de moldeo por inyección, en el que se trata de mejorar la capacidad de inyección de la máquina.

· Moldes de más de dos partes: aquellos moldes que por necesidades específicas de la pieza y el proceso, se tienen que partir en más partes que el estándar

Finalmente, en función del tipo de producción:

· Prototipo: en su diseño no se han considerado primordiales parámetros como tiempo de ciclo o producción y las piezas obtenidas son consideradas prototipos.

· Experimentales: son aquellos diseñados para el estudio de ciertos parámetros, como el acabado interno (pulido), inercia térmica (refrigeración o atemperamiento).

· Producción: en estos ya se han tenido en cuenta todos los parámetros característicos en un proceso de producción, ya sean series largas, medias o cortas. Aquí el pulido, tiempo de ciclo, producción o tolerancias son importantes.

Características

Además de la característica fundamental que define al molde, la forma, muchos son los factores a tener en cuenta a la hora de diseñar y adquirir un molde.

· Material del molde: Se utilizan acero, aleaciones de Al, de Zn, de Cu, Sn-Bi o de material no metálico, como resinas de colada.

· Acero. Los aceros de los moldes deben soportar grandes presiones de inyección (más de 250 kp/mm2) sin sufrir apenas contracción ni compresión. Su resistencia a la tracción puede variar de 60 a 120 kp/mm2. Además deben tener una buena conductividad térmica para conseguir acortar los ciclos. Dado la imposibilidad de encontrar un acero que cumpla perfectamente todos los requisitos, se debe buscar la mejor combinación en función de las características deseadas de aspecto, producción, resistencia, etc. Estos moldes, al poder soportar la mayor presión y tener muy buena resiliencia, son aptos para procesos de inyección.

· Al y aleaciones. Es un material de poco peso específico y alta conductividad térmica. Si a esto se le une una buena estabilidad química y su fácil mecanizado, se hace idóneo para acortar ciclos de producción. Sin embargo presenta resistencia a tracción relativamente baja (alrededor de 7-9 kp/mm2), por lo que su uso es recomendable para moldeo de soplado o moldeo por vacío.

· Zn y aleaciones. Presentan unas propiedades mecánicas medias-bajas, por lo que se usan en procesos que requieran poca presión, como soplado o moldeo por vacío, y en series pequeñas.

· Cu y aleaciones. El cobre, como material puro, presenta una gran conductividad térmica y muy buena flexibilidad. Sin embargo sus propiedades mecánicas son moderadas, por lo que se alea formando Cu-Be-Co (gran resistencia >100 kp/mm2 resistente a la corrosión, es usado en boquillas de inyección, donde el requerimiento de conductividad térmica es importante), Cu-Zn (conocido como latón, presenta poca resistencia a la abrasión, por lo que se usan ocasionalmente para canales calientes en boquillas) y Cu-Sn (bronce, presenta baja resistencia a la tracción, por lo que su uso se restringe a moldes de soplado o moldeo por vacío).

· Aleaciones Sn-Bi. (Aleaciones Cerro). Material pesado, blando y con un punto de fusión bajo (entre 140 y 170ºC), por lo que presenta una dureza baja y se usa para inyecciones de ensayo.

· Resina coladas (no metálicas). Se suele utilizar resina epoxídica a la que se le añade polvo metálico para mejorar su conductividad térmica y la contracción. Presenta poca resistencia a la rotura (alrededor de 6 kp/mm2), por lo que se usa como molde de vacío. También son utilizables masas de poliéster.

· Sistema de refrigeración/calefacción: el molde contiene conductos por los que pasa el líquido que refrigera o calienta el molde durante el proceso de moldeo. El uso de este sistema se basa en la necesidad de absorber el calor de la masa fundida para que alcance su fase sólida y la estabilidad dimensional. Así, que la unión del control de temperatura del molde, temperatura del fluido, la presión de inyección y el aporte extra de material para contrarrestar la contracción del material hace que el fluido llegue a todas las partes del molde, llenándolo y produciendo una pieza homogénea y sin defectos. Una temperatura de molde muy frío puede provocar la solidificación demasiado rápida del material sin alcanzar la parte más alejada del punto de inyección y produciendo rechupe, o una temperatura demasiado caliente produciría, por el contrario, rebabas. Así que se debe llegar a un acuerdo entre todos los factores para producir piezas perfectas, reducir el tiempo de ciclo y aumentar la producción.

Los refrigerantes utilizados son agua y aceite. La absorción es más rápida en el agua, teniendo el aceite una mayor inercia térmica, lo que produce que un mayor control de la temperatura. Sin embargo, su coste es mayor.

· Sistema de expulsión: la pieza una vez solidificada y estable es expulsada del molde mediante el accionamiento de los expulsores. Consisten en una placa en hay una serie de varillas dentro del propio molde. Una vez se abre el molde, la placa expulsora se desplaza hacia delante contactando con la pieza, la cual es liberada del molde venciendo la fuerza de adherencia de la pieza sobre el molde, debida al pulido de la parte del molde donde se ha calculado que quedará la pieza y la contracción del propio materia. Su diseño y posicionamiento son importantes, pues una fuerza de expulsión demasiado grande puede vencer la resistencia del material plástico dando lugar a marcas y roturas.

Parámetros característicos

· Material. Acero, aleaciones de Al, Cu, etc.…

· Acabado del molde. Según se deseen piezas brillantes o mates, o con ciertas tolerancias dimensionales.

· Sistema refrigeración/atemperamiento. Si se desea un control muy preciso de la temperatura evitando grandes saltos, el aceite responde mejor. Si no es requisito imprescindible, será suficiente con agua.

· Sistemas de expulsión. Como ya se ha comentado, debe estar los expulsores situados correctamente para evitar deformar la pieza al ser expulsada.

· Tamaño. Un molde de dimensiones grandes es difícil de cambiar y puede producir un largo parón de la producción durante su cambio o para sus actividades de mantenimiento, por lo que es importante no sobredimensionarlo.

Normativa.

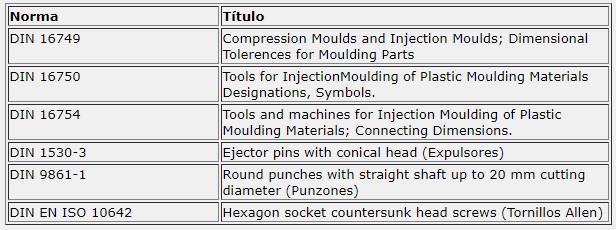

La Deutsches Institut für Normung (DIN) presenta unas reglas que normalizan componentes del molde. A modo de ejemplo se exponen algunas: